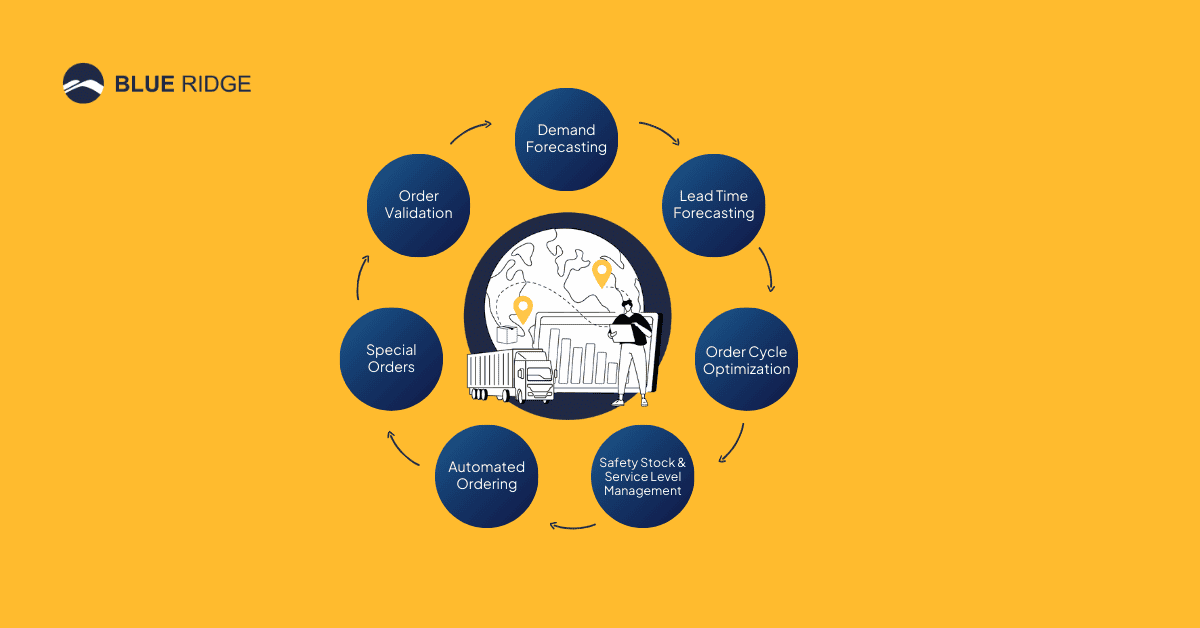

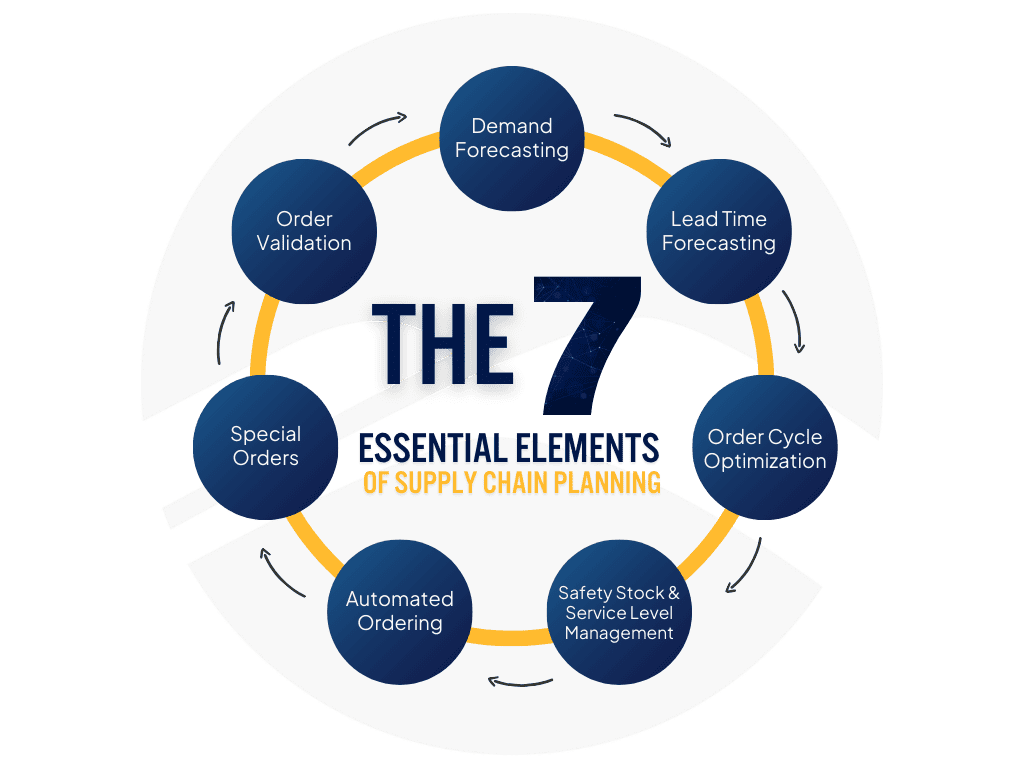

Som professionell inom supply chain vet du redan att supply chain-planering och lageroptimering kräver en komplex och sofistikerad blandning av konst och vetenskap. Det är ingen hemlighet - utmaningen ligger i att förenkla och effektivisera processen så att du kan upprätthålla optimala lagernivåer som garanterat tillfredsställer dina kunder samtidigt som du maximerar kassaflödet och lönsamheten. På Blue Ridge har vi utformat en specialbyggd lösning som är processdriven för att anpassa sig till våra användares dagliga uppgifter och prioriteringar. Vi kallar detta ramverk för 7 Essential Elements, och det spelar en avgörande roll för våra kunders framgångar inom supply chain.

Blue Ridge publicerade nyligen en e-bok om de 7 viktigaste elementen i Supply Chain Planning. Den utforskar vår AI-drivna lösning, utformad av köpare för köpare, och ger bästa praxis för att på ett mästerligt sätt utföra varje element, samt de resultat du kan förvänta dig av att utföra varje steg framgångsrikt. Klicka här för att läsa hela e-boken.

Vad du inte kommer att läsa i e-boken... är vad du INTE ska göra. I den här bloggen kommer du att lära dig grunderna om vart och ett av de 7 väsentliga elementen, med fokus på de vanliga felsteg som organisationer tenderar att göra och som kan vara kostsamma, tidskrävande och i slutändan bara dåliga affärsbeslut. Tror du att din lagerhanteringsprocess kan förbättras? Läs vidare när vi dyker ner i vart och ett av de 7 väsentliga elementen och de fallgropar du måste undvika för att nå framgång och bli oövervinnerlig inom supply chain.

Element 1 | Prognostisering av efterfrågan: Grunden för framgångsrik logistik ligger i noggrannhet i efterfrågeprognoser och planering av efterfrågan. Med hjälp av en mängd olika prognosmodeller väljer lösningen den mest lämpliga modellen och använder ett AI-drivet ramverk för att kontinuerligt förbättra precisionen och anpassningsförmågan.

Det finns en mängd olika faktorer som kan ha en negativ inverkan på precisionen i dina efterfrågeprognoser. Går du och ditt team i någon av dessa fällor när det gäller efterfrågeprognoser?

- Använda en enda beräkning för efterfrågeprognoser för alla artiklar

- Överreagera på höga efterfrågetoppar eller förändringar under en period genom att höja prognosen och köpa mer

- Du tar inte hänsyn till säsongsmönster, vilket leder till att det inte finns något lager under högsäsong och att det finns för mycket lager under lågsäsong.

- Att inte följa upp varje varas avvikelsetrend för att beräkna säkerhetslager och en korrekt analys av varje varas verkliga vinstbild.

- Att inte justera efterfrågeprognosen eller andra faktorer på rätt sätt när stora kunder vinner eller förlorar i kundmixen.

- Att inte hantera övergången av ersättningsartiklar för att undvika dubbla inventarier och en smidig övergång till nya artiklar.

- Att inte filtrera kampanjrörelser, vilket gör att prognosen och lagret blir för högt och att inköpsverktygen ofta blir oanvändbara.

Element 2 | Prognostisering av ledtid: Störningar är oundvikliga i leveranskedjor. Företagen behöver en lösning som tar hänsyn till störningar för att skapa ledtidsprognoser och bedöma variationerna i dessa. Att ta hänsyn till dessa störningar i beräkningar av säkerhetslager ger betydande fördelar och insikt i leverantörsrelaterade utmaningar.

Många vanor när det gäller ledtidsprognoser har blivit vanliga, men orsakar onödig tidsåtgång och kostnader. När du går från bra till utmärkt när det gäller ledtidsprognoser bör du arbeta för att eliminera dessa vanliga fallgropar för ledtider:

- Köp med en dämpad ledtid som beskriver det värsta scenariot och håller onödiga lagerkostnader för "just-in-case".

- Man förutspår inte en ledtid utifrån kvittohistorik, utan köper med en statisk siffra som baseras på leverantörens löften eller magkänsla.

- Användning av ett ledtidsnummer på leverantörsnivå för alla artiklar i sortimentet, även om vissa artiklar ibland har haft korta leveranstider eller andra missöden och kräver en unik ledtid.

- Att inte spåra eller använda den historiska avvikelseinformationen från varans mottagningshistorik för att bygga upp ett lämpligt säkerhetslager.

- Vid prognostisering av ledtider för leverantörer/artiklar använder du en enda prognosberäkning, även om varje artikel har unika egenskaper för mottagningshistorik.

- Överreagerar på enskilda långa ledtidstoppar och reagerar genom att bygga upp onödiga lager.

- Att inte filtrera reklamkvitton eller andra specialbeställningar ur ledtidsberäkningarna, vilket skulle kunna öka lagret.

- Man tar inte hänsyn till säsongsmässiga ledtider vid inköp.

Element 3 | Optimering av ordercykeln: När ordern närmar sig blir det viktigt att bestämma den optimala orderfrekvensen för lageroptimering. Detta är en komplex matematisk beräkning som jonglerar med variabler, kommersiell dynamik och logistiska begränsningar. A robust lösning för planering av leveranskedjan är skicklig på att orkestrera denna invecklade symfoni och ger inköpare insikten att fatta kloka och vinstmaximerande beslut.

Många företag arbetar utan en strategi för att köpa multiplar och använder en "laddad och lat" strategi. Här är några vanliga fallgropar som kan tyda på att din organisation har utrymme för förbättringar:

- Köpmultipel = ordercykel: Leverantörernas ordercykler driver påfyllning, vilket leder till att inköpsmultipeln blir den verkliga ordercykeln för många artiklar, när inköpsmultipeln är mycket högre, vilket driver upp lagret.

- Inkonsekventa inköp flera dagar: När en artikel fylls på och strategin är att köpa allt till samma order-up-to-level (OUTL) kommer den att misslyckas. Artiklarna styrs av höga inköpsmultiplar och hamnar alla på olika nivåer. De har hög utarmning och är i obalans.

- Påfyllning av artiklar med hög lagerhållning: När höga lagerposter "fylls på" för att nå en önskad OUTL, även när efterfrågan på dessa poster inte konsekvent möter eller överstiger de poster som finns i lager, töms dessa poster aldrig till den lägre nivån, där de kan förbli, vilket resulterar i överskott av kontanter bundna i lager.

Element 4 | Hantering av säkerhetslager och servicenivåer: Att fastställa det perfekta säkerhetslagret och servicenivån för marknaden är en mångfacetterad uppgift. En ideal Supply Chain Planning-lösning förenklar denna process genom en automatiserad lageroptimering verktyg som optimerar säkerhetslager och servicenivåer med minimalt manuellt ingripande.

Se upp för de här vanliga misstagen för att undvika lageravbrott utan alltför stora lager:

- Att inte klassificera eller kategorisera SKU:er exakt med "A", "B" och "C"-beteckningar baserat på SKU:ns individuella attribut på en viss plats.

- Att inte tilldela individuella servicemål per SKU och plats kommer att leda till lägre produkttillgänglighet.

- Att ha fler dagars säkerhetslager på "A"-artiklar (med den mest förutsägbara efterfrågan) eller produkter som rör sig snabbare, vilket dramatiskt ökar ditt lager.

- Ett alltför brett sortiment av SKU:er som definieras som "A" orsakar både överlager på de snabbast rörliga "A"-artiklarna och lageravbrott på de mindre snabba och mindre förutsägbara "A"-artiklarna.

Element 5 | Automatiserad beställning: Kulmen på minutiös planering och strategiutveckling utvecklas inom området automatiserad beställning. Denna funktion effektiviserar inte bara processen utan introducerar också ett lager av lageroptimering. Genom att intuitivt flagga för undantag minskar planeringstiden avsevärt samtidigt som noggrannheten förbättras.

Det finns några dåliga vanor som har blivit vanliga och som orsakar onödig tidsåtgång och kostnader. När du förbättrar din påfyllningsprocess och lageroptimeringarbeta för att ta bort dessa vanliga fallgropar:

- Att inte granska varje artikel och varje leverantör varje dag för att säkerställa lagerhållning och högsta effektiva lagernivåer.

- Fastställande av artikelns komponentvärden på inköpsdagen; dessa värden behövs innan, eftersom de avgör det viktiga beslutet om "när" man ska köpa.

- Att låta dagens nödsituationer och känslor spela en roll i besluten om orderkvantitet.

- Du måste överväga att köpa alla varor som kommer att hamna i ett lågt lager inom en snar framtid.

Element 6 | Specialbeställningar: Med tidsbesparingar kan planerarna ägna sin energi åt strategisk planering, till exempel att förutse förändringar i efterfrågan, kampanjer och förhandsköp.

| Område | Undvik vanliga misstag |

| Evenemang och kampanjer | - Uppblåsta prognoser för efterfrågan: Kampanjer ökar efterfrågan på ett artificiellt sätt och blåser upp prognoserna för kommande perioder. Ökningen av ditt lagersaldo kan leda till störningar i påfyllningsaktiviteterna om de inte hanteras på rätt sätt.

- Erbjuda kampanjer baserade på gissningar: Att schemalägga kampanjer baserat på instinkt snarare än efterfrågeprognoser och data kan ge bättre resultat än förväntat, men orsakar ofta kaos med slut på lager och överlager, nödbeställningar och obalanserade köer som följd. - Brist på rapportering: Efter att ha jagat efterfrågan, gjort beställningar i sista minuten och upplevt slut på lager och överlager, samlas mycket lite historik in och används för att begränsa störningar vid framtida kampanjer. |

| Affärer och investeringar Köp | - Missade möjligheter: Att missa möjligheter är förståeligt. Även om kontanter eller utrymme är begränsat vill du dra nytta av varje affär.

- Behandla alla affärer på samma sätt: Många lagerteam tenderar att överköpa på betalningsvillkor för extra datum och underköpa på rabatter. Se till att du har en solid matematik för investeringsköp som hjälper dig och ditt team att fatta de smartaste besluten. - Väntar på erbjudandet: Dina leverantörer kommer att ta kontakt med dig, men du bör också ta kontakt med dina leverantörer för att få hjulen att snurra för vinster. |

| Överföringar och balansering av överskottslager | - Ignorera platsbaserade överlager: Ditt distributionscenter, din butik eller filial beställer och du betalar fakturan medan en annan plats har ett överlager av samma artikel. Med hjälp av en integrerad lösning för affärsplanering kan du samarbeta och synkronisera genomförandet i hela företaget för att sammanföra dessa två behov.

- Felaktiga beräkningar av överlager: Om du överför produkter som visas som överlager i en rapport på ett felaktigt sätt kommer det att leda till att produkten måste köpas in igen. - Att inte göra något: Ovanstående situationer är vanliga, men den värsta situationen är när man ignorerar problemet med överlager. Balansering måste vara en pågående process som är inbyggd i din planeringsprocess för efterfrågan. |

Element 7 | Ordervalidering: Ordervalidering är ett kritiskt sista steg i planeringsprocessen för leveranskedjan. Med rätt Supply Chain Planning-verktyg genomgår ordern en snabb validering, med möjlighet till manuellt godkännande eller automatiserad acceptans baserat på fördefinierade kriterier.

- Missmatchning: Om du upptäcker att du kontinuerligt lägger till flera dagars leverans för att uppnå minimum eller bracket, är det möjligt att din ordercykel inte är korrekt inställd för att matcha bracket. När du känner till minimi- eller intervallkraven måste du anpassa antalet dagar i enlighet med dessa.

- Strategiförändring: I det här sista steget är det inte dags att bestämma vilken bracket som är rätt för dig. Det beslutet bör redan ha fattats under steg 3 (optimering av ordercykeln). Det kan finnas avvikande scenarier som kräver att du fattar unika beslut, men för de flesta inköp är det viktigt att förlita sig på den strategi som redan har fastställts på ett intelligent sätt och lita på processen, särskilt när man använder avancerade verktyg som Blue Ridge.

- Instinktbaserade beslut: Undvik känslomässiga och taktiska beslut, som de vanliga fallgroparna med för många dagar till en order eller för hög avrundning på dyra artiklar med hög prestanda. Låt din strategi och lösning driva framgången.

VIKTIG PÅMINNELSE: Kom ihåg att detta är en guide till vad du INTE ska göra i din supply chain-planering och lageroptimering processer. Om du upptäcker att du gör ett eller flera av dessa fel i din supply chain och lagerhållning, så har Blue Ridge lösningen för dig! Kolla in vår 7 väsentliga element eBook för vår "HUR MAN GÖR"-guide fylld med bästa praxis, tips, tricks och framgångar inom lageroptimering, ELLER kontakta oss idag för att prata med en av våra supply chain-experter och få veta hur vi kan hjälpa dig att bli oövervinnelig inom supply chain.