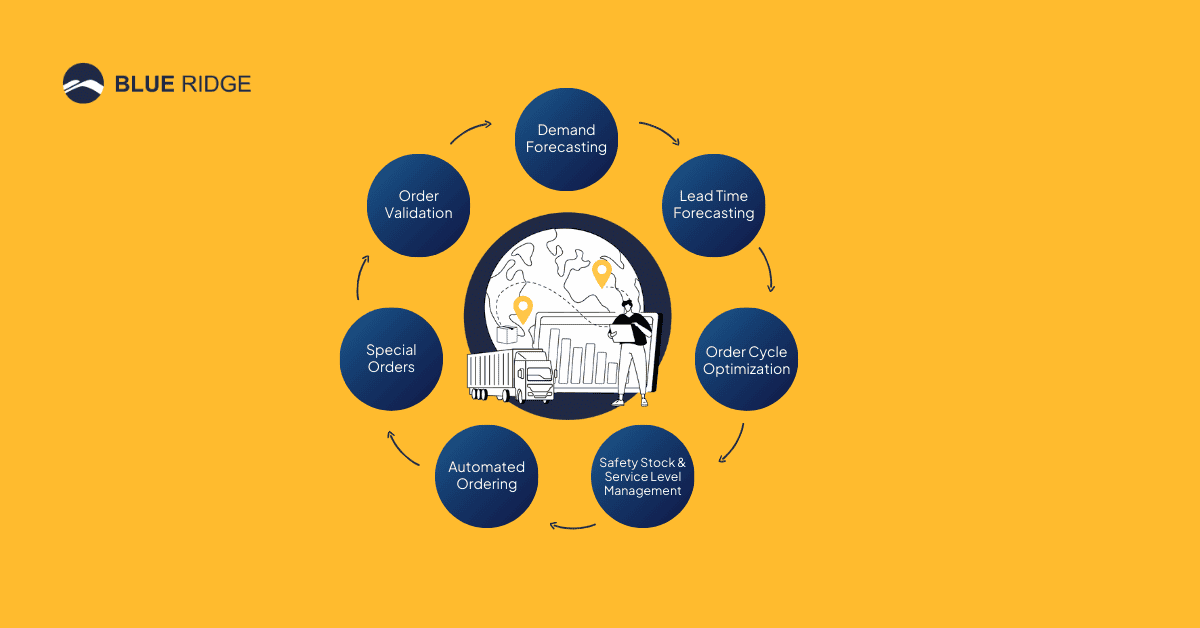

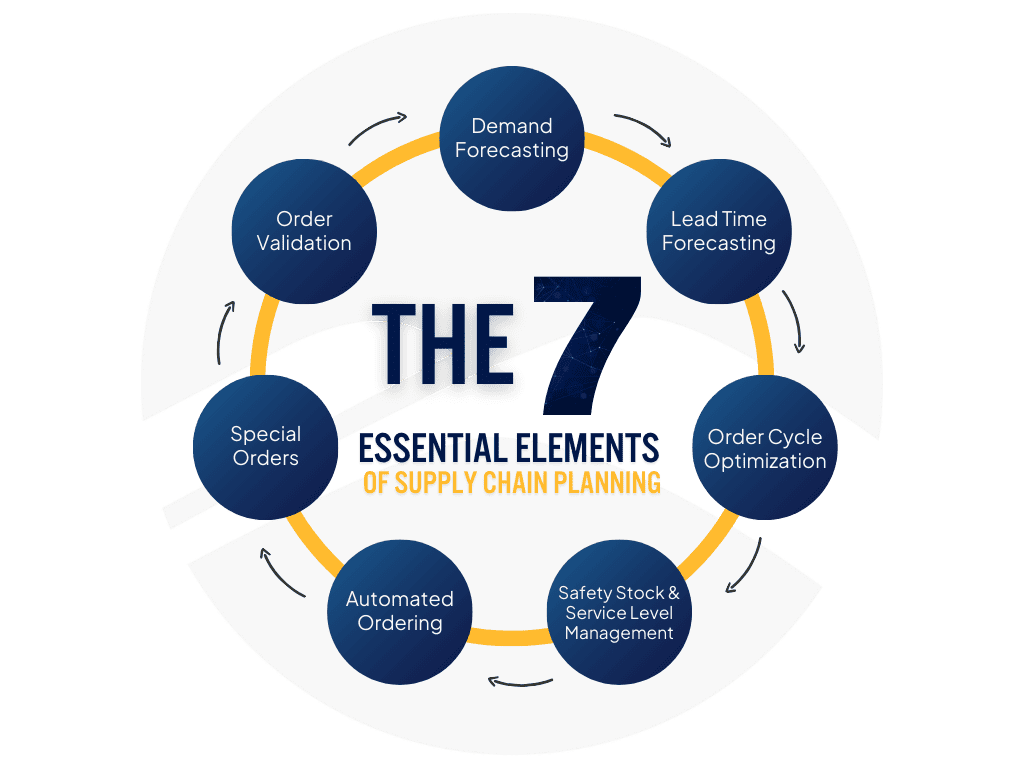

Som fagperson i forsyningskjeden vet du allerede at planlegging og lageroptimalisering krever en kompleks og sofistikert blanding av kunst og vitenskap. Det er ingen hemmelighet - utfordringen ligger i å forenkle og effektivisere prosessen, slik at du kan opprettholde optimale lagernivåer som tilfredsstiller kundene dine, samtidig som du maksimerer kontantstrømmen og lønnsomheten. Hos Blue Ridge har vi utviklet en spesialtilpasset løsning som er prosessdrevet og tilpasset brukernes daglige oppgaver og prioriteringer. Vi kaller dette rammeverket for de 7 essensielle elementene, og det spiller en avgjørende rolle for våre kunders suksess i forsyningskjeden.

Blue Ridge har nylig publisert en e-bok om de 7 essensielle elementene i Supply Chain Planning. Den tar for seg vår AI-drevne løsning, utviklet av innkjøpere for innkjøpere, og gir deg beste praksis for å gjennomføre hvert element på en mesterlig måte, samt hvilke resultater du kan forvente av å gjennomføre hvert trinn på en vellykket måte. Klikk her for å lese hele e-boken.

Det du ikke kommer til å lese i e-boken... er hva du IKKE skal gjøre. I denne bloggen vil du lære det grunnleggende om hvert av de 7 essensielle elementene, med fokus på de vanligste feiltrinnene organisasjoner har en tendens til å gjøre, som kan være kostbare, tidkrevende og til syvende og sist bare dårlige forretningsbeslutninger. Tror du at lagerstyringsprosessen din kan forbedres? Les videre når vi går nærmere inn på hvert av de 7 essensielle elementene og fallgruvene du må unngå for å oppnå suksess og bli uovervinnelig i forsyningskjeden.

Element 1 | Etterspørselsprognoser: Grunnlaget for vellykket logistikk ligger i nøyaktige etterspørselsprognoser og planlegging av etterspørsel. Ved hjelp av en rekke ulike prognosemodeller velger løsningen den mest egnede modellen og benytter et AI-drevet rammeverk for kontinuerlig å forbedre presisjonen og tilpasningsevnen.

Det finnes en rekke faktorer som kan ha negativ innvirkning på nøyaktigheten til etterspørselsprognosene dine. Går du og teamet ditt i noen av disse fellene når det gjelder etterspørselsprognoser?

- Bruk én enkelt beregning av etterspørselsprognoser for alle varer

- Overreagerer på høye etterspørselstopper, eller bevegelser fra periode til dato, ved å øke prognosen og kjøpe mer

- Å ikke ta hensyn til sesongmessige mønstre, noe som vil føre til utsolgt av lager i oppsesongen, og overlager i nedsesongen.

- Ikke sporing av hver vares avvikstendenser for å beregne sikkerhetslager og den riktige analysen av hver vares sanne resultatbilde.

- Ikke justere etterspørselsprognosen eller andre faktorer på riktig måte ettersom betydelige kontoer oppnås eller tapes i kundemiksen.

- Ikke administrere overgangen av erstatningsvarer for å unngå dobbelt varelager og jevn overgang til de nye varene.

- Ikke filtrering av kampanjebevegelser, noe som vil blåse opp prognosen så vel som beholdningen og ofte gjøre kjøpsverktøyene ubrukelige.

Element 2 | Prognoser for ledetid: Avbrudd er uunngåelige i forsyningskjeder. Bedrifter trenger en løsning som tar hensyn til avbrudd for å kunne lage prognoser for ledetid og vurdere variasjoner. Ved å ta hensyn til disse forstyrrelsene i beregningene av sikkerhetslagre får man betydelige fordeler og innsikt i leverandørrelaterte utfordringer.

Mange av de vanligste vanene når det gjelder ledetidsprognoser har blitt vanlig praksis, men fører til unødvendig tid og kostnader. Når du går fra å være god til å bli god til å lage gode prognoser, bør du jobbe med å fjerne disse vanlige fallgruvene:

- Kjøp med en dempet ledetid som beskriver et verste scenario og holder unødvendige bare-in-case lagerbeholdninger.

- Egentlig ikke anslå en ledetid fra kvitteringshistorikk, men kjøp med et statisk tall basert på leverandørløfter eller magefølelse.

- Bruk av ett leveringstidsnummer på leverandørnivå for alle linjens varer, selv om noen varer har opplevd sporadiske korte leveranser eller andre uhell og krever en unik vareleveringstid.

- Ikke sporing eller utnyttelse av den historiske avviksinformasjonen til varens kvitteringshistorikk for riktig sikkerhetslagerbygging.

- Ved prognostisering av leveringstider for leverandør/vare, bruk én enkelt prognoseberegning, selv om hver vare har unike kvitteringshistorikk.

- Overreagere på individuelle lange ledetider og reagerer ved å bygge opp unødvendig inventar.

- Ikke filtrering av kampanjekvitteringer eller andre spesialbestillingskvitteringer ut av ledetidsberegningene, noe som kan føre til at beholdningen øker.

- Tar ikke hensyn til sesongmessige ledetidsmønstre ved kjøp.

Element 3 | Optimalisering av ordresyklusen: Etter hvert som bestillingen nærmer seg, blir det avgjørende å bestemme den optimale bestillingsfrekvensen for lageroptimalisering. Dette er en kompleks matematisk beregning som sjonglerer med variabler, kommersiell dynamikk og logistikkbegrensninger. A robust løsning for forsyningskjedeplanlegging er dyktig til å orkestrere denne intrikate symfonien, og gir innkjøperne innsikt som gjør dem i stand til å ta kloke og profittmaksimerende beslutninger.

Mange selskaper opererer uten en strategi for kjøpsmultiplene og bruker en "ladet og lat" tilnærming. Her er noen vanlige fallgruver som kan tyde på at organisasjonen din har rom for forbedring:

- Innkjøpsmultippel = ordresyklus: Leverandørens ordresyklus driver påfylling, noe som fører til at innkjøpsmultippelen blir den virkelige ordresyklusen for mange varer, når innkjøpsmultippelen er mye høyere, noe som driver lagerbeholdningen opp.

- Inkonsistente kjøp flere dager: Når en vare etterfylles, og strategien er å kjøpe alt til samme bestill-opp-til-nivå (OUTL), vil det mislykkes. Varene styres av høye innkjøpsmultipler, og alle ender opp på forskjellige nivåer. De har høy uttømming og er ute av balanse.

- Topping av varer med høy lagerbeholdning: Når varer med høy lagerbeholdning "fylles på" for å nå en ønsket OUTL, selv om etterspørselen etter disse varene ikke konsekvent oppfyller eller overstiger lagerbeholdningen, blir disse varene aldri tømt til det lavere nivået, der de kan bli liggende, noe som resulterer i overflødige kontanter bundet i varelageret.

Element 4 | Styring av sikkerhetslager og servicenivå: Det er en mangefasettert oppgave å fastsette det ideelle sikkerhetslageret og servicenivået for markedet. En ideell Supply Chain Planning-løsning forenkler denne prosessen gjennom en automatisert lageroptimalisering verktøy som optimaliserer sikkerhetslager og servicenivåer med minimal manuell inngripen.

For å unngå lagerstopp uten for stor lagerbeholdning, må du passe deg for disse vanlige feilene:

- Ikke klassifisere eller kategorisere SKU-er nøyaktig med "A"-, "B"- og "C"-betegnelser basert på de individuelle attributtene til SKU-en på et gitt sted.

- Hvis man ikke tildeler individuelle servicemål per SKU og lokasjon, vil det føre til lavere produkttilgjengelighet.

- Flere dagers sikkerhetslager på A-Artikler (med den mest forutsigbare etterspørselen) eller varer som flytter seg raskt, noe som øker lagerbeholdningen dramatisk.

- Et for bredt spekter av SKU-er definert som "A" fører både til for stor lagerbeholdning av de raskest omsettelige "A"-artiklene og lageravbrudd på de mindre raske og mindre forutsigbare "A"-artiklene.

Element 5 | Automatisert bestilling: Kulminasjonen av omhyggelig planlegging og strategiarbeid utfolder seg i form av automatisert bestilling. Denne funksjonen effektiviserer ikke bare prosessen, men introduserer også et lag med lageroptimalisering. Ved å flagge unntak på en intuitiv måte reduserer denne tilnærmingen planleggingstiden betydelig, samtidig som nøyaktigheten forbedres.

Det er noen dårlige vaner som har blitt vanlig praksis, noe som fører til ekstra tid og kostnader. Når du forbedrer påfyllingsprosessen og lageroptimaliseringog lageroptimalisering, må du jobbe for å fjerne disse vanlige fallgruvene:

- Ikke gjennomgå hver vare og hver leverandør hver dag for å sikre lagerposisjoner og høyest effektive lagernivåer

- Bestemme varens komponentverdier på kjøpsdagen; disse verdiene er nødvendige før, da de bestemmer den viktige avgjørelsen om "når" å kjøpe

- Å la dagens nødsituasjoner og følelser spille en rolle i bestillingsmengdebeslutninger

- Bare etterfylling av gjenstander som er i nød, uten å balansere linjen; du må vurdere å kjøpe alle varer som vil treffe deres lave lagerposisjoner i nær fremtid

Element 6 | Spesialbestillinger: Med tidsbesparelser kan planleggerne bruke energien sin på strategisk planlegging, for eksempel å forutse endringer i etterspørsel, kampanjer og terminkjøp.

| Område | Unngå vanlige feil |

| Arrangementer og kampanjer | - Oppblåste etterspørselsprognoser: Kampanjer øker etterspørselshistorikken kunstig og blåser opp prognosene for kommende perioder. Økningen i lagersaldoen kan føre til forstyrrelser i etterfyllingsaktivitetene hvis den ikke håndteres på riktig måte.

- Tilby kampanjer basert på gjetning: Å planlegge kampanjer basert på instinkt i stedet for etterspørselsprognoser og data kan gi bedre resultater enn forventet, men fører ofte til kaos som resulterer i utsolgte og overfylte lagre, nødbestillinger og ubalanserte linjer. - Mangel på rapportering: Etter å ha jaget etterspørselen, stresset med bestillinger i siste liten og opplevd utsolgte og overfylte lagerbeholdninger, er det svært lite historikk om hendelsen som samles inn og brukes til å begrense forstyrrelser for fremtidige kampanjer. |

| Tilbud og investeringskjøp | - Hoppet over muligheter: Det er forståelig at man går glipp av muligheter. Selv om det er begrenset med penger eller plass, ønsker du å dra nytte av alle tilbud.

- Behandle alle avtaler likt: Mange lagerteam har en tendens til å overkjøpe på ekstra betalingsbetingelser og underkjøpe på rabatter. Sørg for at du har en solid investeringsberegning som hjelper deg og teamet ditt med å ta de smarteste beslutningene. - Venter på tilbudet: Leverandørene dine vil ta kontakt med deg, men du bør også ta kontakt med leverandørene dine for å få hjulene til å spinne for fortjeneste. |

| Overlager og balansering | - Ignorerer stedsbasert overlager: Du bestiller varer fra et varehus, en butikk eller en filial og betaler fakturaen, mens et annet sted har for mye av den samme varen på lager. Ved hjelp av en integrert løsning for forretningsplanlegging kan du samarbeide og synkronisere gjennomføringen på tvers av hele bedriften, slik at disse to behovene kan forenes.

- Feil beregning av overlager: Hvis du overfører produkter som vises som overlager i en rapport på feil måte, vil det føre til at produktet må kjøpes inn på nytt. - Å ikke gjøre noe: Situasjonene ovenfor er vanlige, men den verste situasjonen er når du ignorerer problemet med overlager. Balansering må være en kontinuerlig prosess som er innebygd i etterspørselsplanleggingsprosessen. |

Element 7 - Ordrevalidering: Ordrevalidering er et kritisk siste trinn i planleggingsprosessen for forsyningskjeden. Med det rette verktøyet for planlegging av forsyningskjeden kan ordrene valideres raskt, med mulighet for manuell godkjenning eller automatisk godkjenning basert på forhåndsdefinerte kriterier.

- Uoverensstemmelse: Hvis du opplever at du stadig må legge til flere forsyningsdager for å oppnå minimums- eller bracketkravet, er det mulig at bestillingssyklusen din ikke er riktig innstilt for å matche bracket. Når du kjenner til minimums- eller bracketkravene, må du justere forsyningsdagene i henhold til disse.

- Endring av strategi: Dette siste trinnet er ikke tidspunktet for å avgjøre hvilken brakett som er riktig for deg. Den avgjørelsen bør allerede ha blitt tatt i trinn 3 (optimalisering av ordresyklusen). Det kan være avvikende scenarier som krever at du tar unike beslutninger, men for de fleste kjøp er det viktig å stole på den strategien som allerede er lagt på en intelligent måte, og stole på prosessen, spesielt når du bruker avanserte verktøy som Blue Ridge.

- Instinktbaserte avgjørelser: Unngå emosjonelle og taktiske avgjørelser, som de vanlige fallgruvene med for mange dager lagt til en ordre eller for høy avrunding på dyre varer med topp ytelse. La strategien og løsningen drive frem suksessen.

VIKTIG PÅMINNELSE: Husk at dette er en guide til hva du IKKE skal gjøre i planleggingen av forsyningskjeden og lageroptimalisering prosesser. Hvis du opplever at du er i ferd med å begå en eller flere av disse feilene, kan Blue Ridge hjelpe deg! Sjekk ut vår 7 essensielle elementer e-bok for å få en "HVORDAN" guide fylt med beste praksis, tips, triks og suksesser innen lageroptimalisering, ELLER kontakt oss i dag for å snakke med en av våre supply chain-eksperter og høre hvordan vi kan hjelpe deg med å bli " Be Supply Chain Invincible".